«Автогенная обработка». Термитная сварка. История развития

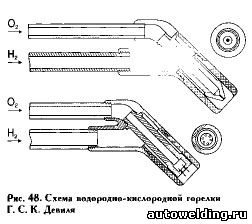

В конце XIX в. и первые десятилетия XX в. электротехнологии не были распространены достаточно широко. Время торжества электросварки еще не наступило, потому что электроэнергия оставалась дефицитной; известные способы сварки не были универсальными и мобильными, а удовлетворительное качество переплавленного металла обеспечивалось ценой большей трудоемкости. Но без сварки уже нельзя было обойтись, и в начале XX в. возник еще один способ (причем не только соединения металлов, но и быстрого эффективного разъединения) — основанный на использовании теплоты ацетилено-кислородного пламени. Попытки использовать горючие газы для сварки металлов плавлением (т. е. без приложения давления) предпринимались неоднократно. Но необходимые для этого температура пламени и концентрация теплоты достигаются только при сжигании горючих газов или паров жидкости в смеси с кислородом, промышленное получение которого было налажено только в начале XX в. Тем не менее, применение газового нагрева (с воздушным дутьем) для пайки и сварки известно с древних времен. Большое значение для развития сварки и резки металлов имеют водород и ацетилен. В 1766 г. английский физик и химик Г. Кавендиш исследовал физические и химические свойства водорода. Перспективный способ получения водорода и кислорода путем электролиза воды предложил Г. Дэви в 1802 г. В 1840 г. немецкий химик Д. Рихман разработал аппарат для получения водорода, выделяющегося при взаимодействии азотной кислоты с цинком. Водородным пламенем, образующимся на выходе из специальной горелки, удавалось паять и сваривать легкоплавкие металлы. В лабораторных условиях часто использовали как водородно-воздушное, так и водородно-кислородное пламя, причем последнее имело температуру 2600 oС и могло расплавить золото, серебро и платину [135]. В 1888 г. Д. Лачинов разработал мощный электролизер для разложения воды, и благодаря этому водород и кислород стали более доступны. Область их применения до конца XIX в. почти не расширилась, несмотря на то, что уже существовали промышленные способы сжатия газов, а в 1896 г. немецкий инженер Э. Висс изобрел сварочную водородную горелку. Тем временем в иоле зрения техников попадает ацетилен — газ, теплота сгорания которого более чем в пять раз превышает теплоту сгорания водорода. В 1836 г. английский ученый Э. Деви впервые получил из карбида кальция газ, названный им бикарбонатом водорода, а в 1860 г. французский химик П. Э. М. Вертело дал точную формулу и современное название этого газа — ацетилен. Однако в то время карбид кальция был дорогим химическим соединением, получаемым только в лабораторных условиях, и потребовалось несколько десятков лет, чтобы найти дешевый промышленный способ его производства [135]. В то же время велась работа и над совершенствованием технологии газовой сварки металлов. Французский изобретатель Д. де Рисимен заменил каменноугольный газ водородом, в результате чего повысились температура и концентрация пламени (пат. Франции № 11307 от 24 августа 1838 г.). Параллельно с поиском газов для сварки велась работа по созданию надежного оборудования. В первую очередь необходимо было сконструировать горелку, которая обеспечивала бы хорошее смешение газов с кислородом, высокую концентрацию теплоты на выходе из сопла и взрывобезопасность. Одним из первых (1802 г.) заслуживающих внимания устройств была горелка американского изобретателя Р. Хейра для получения водородно-кислородного пламени. В Германии в 1820 г. газовую горелку создал А. Брок. Для предохранения от обратного удара (потока горящего газа внутрь системы) в 1847 г. им была установлена диафрагма в водородном канале, через которую газ выдавливался в наконечник горелки и выходил наружу. Водородно-кислородное пламя долгие годы применяли для пайки платины, золота, серебра. В 1850 г. во Франции Г. С. К. Девиль создал горелку (рис. 48), в которой водород и кислород смешивали в сопле [135].

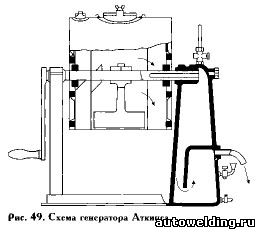

Что касается карбида кальция, то для его промышленного производства применяли электричество. В 1892 г. Дж. Т. Морехед и Т. Вильсон, создатели фирмы «Вильсон алюминиум» произвели первую промышленную плавку карбида. В 1900 г. Дж. Т. Морехед преобразовал эту компанию в «Юнион Карбайд корпорейшн», создав мощную индустрию производства карбида. В это же время в Европе электроплавку карбида произвел А. Муассан. Себестоимость карбида снизилась в тысячу раз, что позволило начать его промышленное использование [136, 137]. А. Ле Шателье рассчитал, что температура сгорания смеси равных объемов кислорода и ацетилена достигает 4000 °С. В 1895 г. в сообщении для Парижской академии наук он отметил, что это пламя является интенсивным источником нагрева и в нем не окисляется расплавленное железо, что очень важно для сварки [138]. В 1896 г. была решена проблема хранения и транспортировки сжатого ацетилена. Г. Клауд, инженер Французского отделения компании «Томсон-Хьюстон», обнаружил, что ацетилен может растворяться в жидкостях, подобно углекислому газу. А. Абаканович и А. Гесс закачали ацетилен под давлением 2,5 МПа в баллоны с ацетоном (пат. Франции № 257697 от 30 июня 1896 г.). В феврале 1897 г. уже была основана компания «Френч Ацетилен Диссолвед», сыгравшая заметную роль в создании оборудования и технологии современной газовой сварки и резки. Транспортировка ацетилена оказалась относительно безопасной, и газ начали активно применять в промышленности и в быту. В 1898 г. спрос на карбид кальция во Франции уже превысил его производство. К 1900 г. ацетилен применяли для домашнего освещения, он горел в шахтерских лампах и автомобильных фарах. Известные в то время горелки, в которых кислород и ацетилен смешивали снаружи, при выходе из сопла, оказались неработоспособными. Из-за плохого горения образовывался твердый плотный нагар углерода, засорявший газовый канал. Идею создания конструкции со смесителем ацетилена и кислорода внутри горелки Ч. Пикару, работавшему во «Френч Ацетилен Диссолвед», подал А. Ле Шателье. Для работы этой горелки требовалась подача ацетилена под избыточным давлением, т. е. использовали ацетилен из баллонов [139, 140]. Кроме централизованного производства и транспортировки ацетилена в баллонах, газ получали на месте из карбида кальция в ацетиленовых генераторах (рис. 49, 50). Только в Великобритании в 1895—1900 гг. было запатентовано больше 300 типов таких генераторов [141]. Однако газ из генераторов выходил под нормальным давлением, и применять их при сварке горелками Пикара было опасно.

Для использования ацетилена из газогенераторов Э. Фуше разработал горелку с инжектором, через которую подавался под давлением кислород (пат. Франции № 325403 от 18 октября 1902 г.) (рис. 51). Спустя два года горелки с инжектором использовали не только для сварки, но и для резки, повышая давление кислорода на выходе из дополнительных каналов.

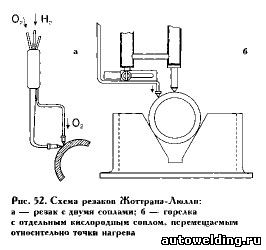

В горелках Фуше, названных «Сириус», ацетилен перемешивали с кислородом в два этапа: внизу в одной трубке и вверху, в пучке трубок небольшого диаметра, что предотвращало обратное движение пламени в первую, всасывающую трубку, через которую проходила смесь практически невзрывоопасного состава. В 1902 г. стали внедрять ректификационные аппараты для разделения воздуха на составляющие по способу немецкого физика К. Лииде. Этооткрыло возможности для широкого применения кислорода в технике. Таким образом, к началу XX столетия усилиями многих ученых и изобретателей был создан еще один способ соединения металлов — ацетилено-кислородная сварка. Серьезным преимуществом этого способа по сравнению со способами дуговой сварки была возможность просто и эффективно получить металл шва удовлетворительного качества, защитив зону сварки от воздействия воздуха [142]. Кроме того, газосварочные установки были автономны, подвижны, несложны в эксплуатации, энергия вырабатывалась на месте сварки и резки (отсюда и название «автогенная», т. е. «саморождающаяся»). Как отмечали Гранжон и его соавторы по ряду научно-методических пособий, «автогенная» сварка — это способ соединения однородных металлических предметов, соприкасающиеся части которых нагревают с помощью газовой горелки до температуры плавления металла. Сплавляясь между собой, после остывания они дают шов, близкий по своему строению к основному металлу. Такое соединение можно осуществлять либо с прибавкой металла, однородного со свариваемым, либо без него. Для очистки, главным образом от окислов, и в качестве дополни тельной защиты сварочной ванны было предложено применять флюс (чаще всего борную кислоту). За короткое время была разработана технология сварки почти всех технических металлов и сплавов (железа, стали, чугуна, меди, латуни, алюминия и др.). Ацетиленокислородное пламя заменило кислородно-водородное также и при пайке твердыми припоями. Если в России, Германии, Англии, Швеции традиционно превалировала дуговая сварка, в США — контактная, то в первом десятилетии XX в. во Франции отдавалось предпочтение автогенной обработке с применением ацетиленокислородного пламени. В 1920 г., когда уже были электроды для ручной дуговой сварки с высококачественным покрытием, Гранжон отмечал, что «лица, хорошо знакомые со свойствами шва, получаемого при автогенной сварке горелкой, редко прибегают к электросварке, круг применения которой довольно узок» [143]. Ацетилено-кислородные горелки Пикара и Фуше экспортировали из Франции во все промышленно развитые страны мира. В 1903 г. эти горелки использовали в Германии на судоверфях в Айзенахе, в 1905 г. в Италии в железнодорожных мастерских в Неаполе. В 1906 г. во Франции ацетилено-кислородную сварку применяли более чем в 500 цехах, мастерских, участках. В США первым использовал газовую сварку Э. Бурнонвиль при строительстве городского водопровода в Лонг Айленде. В 1907 г. он впервые продемонстрировал автогенную резку стальной балки, а также сумел сварить алюминиевые образцы. Возможности газопламенной резки были доказаны на Бруклинской верфи, когда за несколько минут были разрезаны четырнадцатидюймовые броневые плиты. С 1905 г. на заводах США О. Девис начал применять горелки Фуше. Компания «Дэвис-Бурнонвиль» внесла значительные усовершенствования в оборудование и распространила газовую сварку по всей стране [142]. Впервые в мире газовая горелка (точнее, резак) с целью резки была применена в 1901 г. при попытке ограбления земельного банка в Ганновере. Были использованы преимущества процесса — транспортабельный источник энергии — баллон с ацетиленом и кислородом. Неизвестно, знали ли взломщики то, что процесс резки стали происходит не только от теплоты пламени, но и от того, что железо сгорает в дополнительной струе кислорода. Причем температура сгорания железа в кислороде лежит ниже его точки плавления. а теплоты выделяется так много, что когда поступает кислород, процесс идет самопроизвольно и расплав выдувается струей кислорода. Взломщикам удалось разрезать только наружную оболочку толщиной 8 мм. Конструкция резака была еще не отработана, и кислорода не хватило. Следует отметить, что автогенная резка появилась практически одновременно в нескольких странах. Так, в США Дж Харрис, пытаясь получить синтетический рубин в пламени сварочной горелки, случайно разрезал стальной лист, служивший в качестве подложки. В 1904 г. Жоттран (Бельгия) к водородно-кислородной горелке добавил просто трубку с соплом, через которую подавался кислород (рис. 52). В том же году Э. Висс (США) запатентовал горелку-резак с концентрическими соплами, предложенную Э. Смитом. Сначала для этой цели использовали сварочные горелки, однако вскоре начали разрабатывать и газокислородные резаки. Этот вид резки сразу оказался вне конкуренции применительно к железу, стали и чугуну. В 1908 г. кислородная резка была испытана и подводных условиях. Вскоре данный способ резки заинтересовал и германские фирмы (рис. 53). В большом объеме газовую резку применяли при демонтаже разрушенных металлоконструкций в период Первой мировой войны [144], В 1906 г, в Германии для металлизации успешно применяли ацетилено-кислородное пламя. Пистолет для газопламенного напыления изобрел М. У. Шооп.

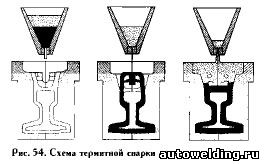

Изобретатели многих стран совершенствовали конструкции горелок Пикара и Фуше. В 1908 г. фирма «Бритиш Оксид жен» создала горелку, и которой наконечник можно было поворачивать, изменяя угол между его осью и осью корпуса от 0 до 70 oС. В Италии Карбидное общество разработало горелку с охлаждением наконечника, В США в 1907 г. фирма «Девис-Бурнонвиль» смонтировала в горелке пористую диафрагму, предотвращающую обратный удар. Благодаря труду многих энтузиастов были разработаны и внедрены мало- и крупногабаритные горелки; горелки, рассчитанные на высокие и низкие давления газа; горелки с различной формой постоянных и сменных наконечников и т. д. В 1909 г. А. Дж. Фаучек с сыном разработали портативное оборудование для осуществления газовой сварки, усовершенствовав почти все элементы аппаратов, создали рациональные горелки, технологию сварки чугуна и т. д. Большой вклад в совершенствование внес и Дж. Харрис. В России газовая сварка впервые появилась в 1906 г. Сварочные посты были оборудованы в Московском техническом училище, в некоторых ремонтных железнодорожных мастерских и на ряде машиностроительных заводов Москвы, С.-Петербурга и других городов, на металлургических заводах Урала и Украины. Газовую сварку применяли в основном для ремонта, реже для изготовления неответственных изделий из низкоуглеродистой стали, чугуна и меди; резку применяли для удаления дефектов литья. В то время оборудование ввозили из-за границы. Однако уже в 1911 г, выпуск ацетиленовых генераторов и резаков был налажен на заводе «Перун» в Екатеринославе. Как и за рубежом, применение газопламенной обработки в России возросло в период Первой мировой войны. Газовую сварку и пайку стали использовать в военной промышленности, правда, по-прежнему для неответственных узлов, с рекомендацией проковки и отжига швов. Следующими событиями в истории развития автогенного дела было открытие при Петроградском технологическом институте курсов по обучению «самосварке и различным способам спаивания металла» и выпуск первого в России учебника [145]. С этого времени объемы применения газовой сварки начали возрастать, и с середины 1920-х гг. этот способ занял ведущее положение в сварочном производстве страны. Применение газовой сварки было разрешено при изготовлении котлов, машин и других ответственных конструкций. Не последнюю роль в этом сыграло созданное в 1926 г. русско-американское смешанное акционерное общество «Рагаз». В 1927 г. на Ростокинском заводе начал работать цех по производству горелок, редукторов и резаков. Всего за период с 1928 по 1930 гг. было выпущено около 2 тыс. ацетиленовых генераторов, почти 6 тыс. сварочных горелок и резаков, 6560 редукторов. Однако в связи с полной национализацией промышленности в СССР смешанное акционерное общество «Рагаз» было ликвидировано, и на его базе была создана государственная структура — Всесоюзный автогенный трест (ВАТ). В короткое время были построены новые цехи по производству аппаратуры для автогенной обработки, в том числе на Московском автогенном заводе, Ленинградском заводе «Красный автоген». С 1934 г. в СССР полностью прекратили импортировать автогенную аппаратуру. В этом же году было пущено шесть мощных установок по производству кислорода. В первой половине 1930-х гг. ацетилено-кислородная сварка занимала ведущее место в сварочном производстве страны. Вместо ацетилена применяли другие газы. Для сварки сравнительно тонких алюминиевых листов, а также для подогрева и паяния использовали водород. Незначительное применение для сварки стали нашли установки, работающие на бензиновых, бензоловых и керосиновых парах. Другие горючие газы (метан, газолин, блаугаз) не использовали, так как они загрязняли место сваривания и не обеспечивали достаточно высокую температуру пламени. Для кислородной резки, наряду с ацетиленом, в Советском Союзе успешно использовали жидкие горючие материалы: бензин и особенно широко — керосин. Несмотря на то, что газовая сварка успешно конкурировала и дополняла дуговую и контактную, при производстве машин, металлоконструкций и в строительстве оставалось много проблем, Одна из них — сварка деталей с большим поперечным сечением шва. Дуговая сварка по способу Славянина и стыковая сварка по способу Томсона в принципе обеспечивали соединение металла достаточно больших толщин, но имели и серьезные недостатки — громоздкое оборудование и привязку к электрической сети. Возникла потребность в способе, обладавшем рядом таких же преимуществ, как и газовая сварка. В 1859 г. Н. Н. Бекетов нашел способ, основанный на алюминотермии — процессе получения металлов восстановлением их окислов алюминием. Он доказал, что шихта из смеси порошков алюминия и оксида железа горит при температуре, составляющей несколько тысяч градусов, превращаясь и железо и шлак [146]. Вместо алюминия можно было использовать магний, а из оксидов восстанавливать не только железо, но и ряд других металлов (хром, бор, титан). Это открытие впоследствии нашло применение в металлургии для получения безуглеродистых металлов, ферросплавов, лигатур. В 1898 г. Г. Гольдшмидт в Германии впервые осуществил термитную сварку двух железных брусков, предварительно заформовав их и заполнив место стыка термитной смесью. После сгорания смеси образовавшееся жидкое железо было настолько перегрето, что подплавило кромки, а после застывания превратилось в шов. Шлак всплыл и легко отделился от места соединения. Первый патент Германии (№ 1085), касавшийся в основном сварки рельсов, Гольдшмидт получил в 1901 г. Вскоре была организована фирма «Гольдшмидт термит компани», и термитный процесс начали применять для заварки дефектов отливок, ремонта треснувших рам двигателей, маховиков, штанг и т. д. [147]. В 1908 г. Гольдшмидт усовершенствовал технологию сварки рельсов (пат. Германии № 281591). В США в 1904 г. термитная сварка была использована для соединения рельсов, двигателей корабельных якорей, паровых машин и изготовления перекрытий мостов. Процесс оказался особенно выгодным при сварке соединений, сечение которых превышало 25 см2. Непревзойденные в то время возможности термитной сварки были продемонстрированы при прокладке путей Парижского метрополитена. Уникальными были работы по сварке труб, которые начала выполнять в 1905 г. «Манхэтгэн Рефриджирейтннг компани» (США). Стыки двухдюймовых труб выдерживали сверхнизкие температуры под повышенным давлением. Дальнейшее развитие термитной сварки шло по пути наиболее полного использования таких особенностей этого процесса, как чрезвычайно высокая температура шлака (искусственного глинозема — корунда) и железа; легкое разделение слоя железа и слоя шлака; возможность получения шва любой формы и достаточно большой площади сечения (объема); мобильность, абсолютная независимость от внешних источников энергии. Такой комплекс существенных технических признаков составлял преимущество термитной сварки при работах на монтаже и в полевых условиях. В первые два десятилетия XX в. были разработаны и нашли применение три технологические схемы термитной сварки; заполнение разделки жидким металлом без дополнительных технологических приемов; заполнение разделки шлаком (иногда и металлом) с последующим сдавливанием деталей, вытеснение его (их) из зазора; комбинированный способ. Во всех трех случаях сжигание смеси и получение железа и шлака производили в отдельном тигле, расположен ном над местом сварки (рис. 54, 55).

В 1930-х гг. в СССР наиболее употребляемым был комбинированный способ термитной сварки стыков рельсов трамвайных и железнодорожных путей. При этом «рельсовый стык с железной пластинкой, зажатой между отрезанными торцами рельсовых головок, окружается соответствующей огнеупорной формой, в которую выливают из конического тигля через отверстие в дне расплавленные продукты термитной реакции. Жидкое железо сплавляется с подошвой стыкуемых рельсов и с нижней частью шейки, образуя башмак, а шлак нагревает головки рельсов и вставленную между ними пластинку до сварочного жара, вслед за чем посредством специального пресса производят стягивание свариваемых рельсов, в результате чего происходит сварка. После остывания стыка поверхность катания головки рельса зачищают [148]. По механическим свойствам стык, сваренный термитом при правильной пропорции смеси и при тщательной работе, является вполне удовлетворительным для условий железнодорожной службы. При пролете в 1 м ломающий груз, приложенный посредине пролета для рельса типа IIA, равен около 50 т, что соответствует напряжению около 70 кг/мм2. рассчитанному по формуле поперечного изгиба. В динамическом отношении сваренный стык слабее целого рельса, не выдерживает ударной пробы, которую выдерживает целый рельс при приемочных испытаниях, но в условиях службы рельсовый стык не подвергается столь жестоким ударам, поэтому такая проба для стыка является излишней. Таким образом, термитная сварка стыков вполне достигает поставленной цели, т. е. обеспечивает в стыке непрерывность рельса и его жесткость и тем самым как бы заменяет стык целым рельсом в условиях эксплуатации. Способствуя стабилизации пути и улучшая условия службы рельса, термитная сварка стыков является одним из элементов реконструкции верхнего строения пути и дает значительную экономию металла на рельсовых скреплениях при переходе на более тяжелые рельсы, Кроме того, сварка стыков является одним из необходимых элементов автоблокировки, способствуя уменьшению электросопротивления рельсовой нитки». В середине 30-х гг. применение газовой и термитной сварки достигло своего максимума. Так, в качестве основных достижений в области сварки в 1933 г. в США из девяти сварочных работ названы термитная сварка стального вала диаметром около 1 м (фирма «Метал энд Термит корпорейшн»), автогенная наплавка бронзы («Юнион Карбайд корпорейшн») и ряд других, выполненных газовым пламенем. Дуговая сварка отмечена только в двух случаях: ремонт чугунного литого корпуса насоса специальными толсто покрытыми электродами («Линкольн Электрик компани») и сварка стальных плит толщиной от 6 до 15 мм в туннеле Нью-Йоркского метрополитена («А. М. Байер компани») [149]. Сообщения о ремонте крупных изделий способом термитной сварки в Германии появились в 1960-е гг. [150, 151]. Никакие другие способы сварки подобных изделий не смогли превзойти термитную сварку по простоте подготовки кромок, автономности и возможности сварки швов сложной конфигурации. Корниенко А.М. История сварки. XV-середина XX ст. -К, Феникс, -2004

|