Автоматизация лазерной сварки

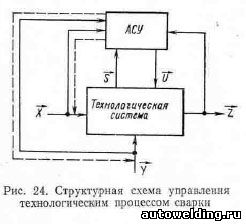

Автоматизация сварочных процессов - важнейший этап современного технического перевооружения сварочного производства. В настоящее время во многих отраслях промышленности действуют установки, оснащенные различными средствами механизации и автоматизации, что позволяет многие операции сварочного процесса производить в полуавтоматическом или автоматическом режиме. Выпускаемые промышленностью сварочные лазеры также оснащены различной контрольно-измерительной аппаратурой, а некоторые образцы оборудования содержат и микропроцессорные системы, что в целом значительно облегчает условия работы оператора, способствует повышению качества и производительности сварки. Однако современный подход комплексной автоматизации производственных процессов, базирующийся, как известно [1], на создании гибкого автоматического производства (ГАП), требует соответствующего рассмотрения и вопросов автоматизации сварки. В методологическом аспекте сварочная установка совместно с контрольно-измерительной аппаратурой и автоматической системой управления (АСУ) должна представлять собой гибкий автоматический модуль сварки (ГАМС), работающий без участия оператора как индивидуально, так и в составе автоматической линии, участка, цеха. При этом, ГАМС должен выполнять следующие функции: 1) сварку (нагрев и плавление материала) в соответствии с заданными показателями качества; 2) перестройку технических средств ГАМС, например перестройку параметров установки при выполнении сварки нескольких соединений узла, отличающихся режимами сварки; 3) информационно-управляющую связь ГАМС с системами управления своего и верхних уровней управления; 4) подготовку ГАМС к работе и его переналадку при изменении номенклатуры свариваемых узлов; 5) диагностирование состояния технических средств ГАМС, предупреждение аварийных ситуации и т. д. Первые две функции ГАМС характеризуют специфику технологического процесса сварки (ТПС) и могут рассматриваться как функции, выполняемые подсистемой АСУ ТПС. Разработка и построение АСУ ТПС является основным этаном создания ГАМС. Ниже рассмотрены некоторые вопросы, связанные с построением управляемых процессов лазерной сварки, причем основное внимание уделено управлению параметрами излучения. Общие принципы построения АСУ ТПСПроцесс нагрева и плавления материала при сварке может быть представлен в виде многомерного нелинейного стохастического объекта, на который воздействуют управляющие и возмущающие переменные. Структурная схема такого процесса показана на рис. 24, где состояние объекта управления - технологической системы (ТС), ее материального входа (подлежащие сварке детали), выхода и внешней среды описываются соответствующими многомерными векторами состояния S, X, Z, У. Контролируемые переменные состояния подаются на вход АСУ, с ВЫХОДА которой поступают управляющие сигналы, передаваемые в общем случае на исполнительные механизмы ТС (U) и ее входы (на рис. 24 показано штриховой линией).

Управление входными переменными ТПС, как правило, невозможно, что связано с быстротечностью процесса сварки и отсутствием реальной возможности изменить свойства деталей, поступивших на сварку. Следовательно, управление ТПС должно строиться на воздействии АСУ на исполнительные механизмы ТС. Для неразрушающего контроля качества сварки могут быть использованы косвенные методы, основанные на информации о процессе формирования сварочной ванны. Информационными сигналами при лазерной сварке могут быть отраженное от зоны сварки лазерное излучение [4], сигнал акустической эмиссии [3], сигнал плазменного факела [9] и др. Управление параметрами ТС может осуществляться как в процессе сварки, так и вне его. Для реализации первого способа управления необходимо, чтобы длительность протекания сварки существенно превышала время, требуемое для контроля, принятия решения и отработки управляющих воздействий. В связи с кратковременностью сварочных процессов управление в реальном масштабе времени может быть реализовано и в упрощенном варианте, например прекращением процесса сварки при достижении заданных показателей качества. Для отключения ТС применяют коммутацию электроцепей питания, оптических элементов и т. д. Оптические методы коммутации отличаются высоким быстродействием [10], что делает возможным их успешное использование для управления процессами лазерной сварки. Таким образом, выбор конкретной схемы управления процессом сварки определяется конструктивно-технологическими особенностями ТС, возможностями АСУ и технических средств контроля. Для определения взаимосвязи качественных показателей и параметров состояния ТПС необходимо рассмотреть математическую модель процесса' сварки, что позволит выявить номенклатуру подлежащих контролю и управлению параметров. В качестве примера проведем анализ детерминированной модели процесса импульсной лазерной сварки металлов, выполняемой на воздухе или в защитной среде, когда допустимые изменения параметров этой среды не оказывают существенного влияния на качество сварки. Малашенко А.А. Лазерная сварка металлов См. также: Лазерная сварка

|