Виды сварки - Ручная дуговая сварка

Ручная дуговая сварка

Общие сведения, классификация, технологические возможности

При РДС (ручной дуговой сварке) зажигание дуги, поддержание ее длины во время сварки, перемещение вдоль свариваемых кромок и подача электрода в зону горения дуги по мере его расплавления осуществляется сварщиком вручную. Качество сварки соединения во многом зависит от квалификации сварщика: умения быстро зажигать дугу, поддерживать необходимую ее длину, равномерно перемещать дугу вдоль свариваемых кромок, выполнять требуемые колебательные движения электрода при сварке, сваривать шов в разных пространственных положениях.

По количеству электродов ручная дуговая сварка подразделяется на одно-, двух- и многоэлектродную (пучком электродов). По роду применяемого тока: на сварку при постоянном и переменном токе. Сваривать можно однофазной и трехфазной дугой.

Наиболее широкое распространение получила сварка металлическим плавящимся электродом на постоянном и переменном токе.

Другие методы ручной дуговой сварки применяются или для повышения производительности труда (например, сварка пучком электродов), или для получения определенных типов швов сварных соединений (например, при сварке с отбортовкой кромок), или при сварке легированных сталей, цветных металлов и их сплавов (например, сварка вольфрамовым электродом).

Технология ручной дуговой сварки

Свариваемые материалы

С помощью РДС, как правило, свариваются стали: углеродистые обыкновенного качества (по ГОСТ 380—88); углеродистые качественные конструкционные с нормальным (марок 10, 15 и 20) и повышенным (марок 15Г и 20Г) содержанием марганца (ГОСТ 1050—74 и ГОСТ 4543—71 соответственно); низколегированные (ГОСТ 19282—73; ГОСТ 19281—73); легированные конструкционные (ГОСТ 4543—71); теплоустойчивые (ГОСТ 20072—88); высоколегированные, а также жаростойкие и жаропрочные Fe—Ni сплавы) по ГОСТ 5632—72. Кроме того, с помощью РДС возможна сварка чугуна и цветных металлов (Al, Cu и их сплавов).

Электроды для РДС и примеры их промышленного применения

Для РДС плавящимся электродом применяют электроды, представляющие собой стержни из сварочной проволоки (длиной 0,225—0,450 м) с электродным покрытием. Покрытие наносят с целью: поддержания устойчивого горения дуги; защиты зоны сварочной дуги от воздействия O2 и N2 воздуха; образования на поверхности сварочной ванны и металла шва слоя шлака, защищающего ванночку от доступа воздуха и замедляющего охлаждение шлака; раскисления металла шва и его легирования.

Для изготовления электродных стержней применяют проволоку из стали и цветных металлов. При сварке чугуна, бронзы и некоторых других металлов применяют также литые электродные стержни.

По ГОСТ 2246—70 холоднотянутая сварочная проволока маркируется следующим образом: малоуглеродистая — Св-08, Св-08А, Св-08АА, Св-08ГА и СВ-10Г2; легированная — Св-08ГС, Св-12ГС, Св-08Г2С, Св-10ГН, Св-08ГСМТ и т. д. (всего 30 марок); высоколегированная Св-12Х11НМФ, Св-10Х11НВМФ, Св-12X13, Св-20Х13, Св-06Х14, Св-08Х14ГНТ и т. д. (всего 41 марка).

Общие требования к электродам

Согласно ГОСТ 9466—75 по назначению электроды подразделяются для сварки: У — углеродистых и низколегированных конструкционных сталей с σв≤600 МПа; Л — легированных конструкционных сталей с σв≤600 МПа, Т — легированных теплоустойчивых сталей, В — высоколегированных сталей с особыми свойствами.

Электроды для сварки стали подразделяются на типы — по ГОСТ 9467—75 и ГОСТ 10052—75 и на марки — по стандартам или ТУ (при этом каждому типу электрода может соответствовать одна или несколько марок).

По толщине покрытия в зависимости от отношения D/dэ (D — диаметр покрытия, dэ — диаметр электрода, определяемый диаметром стержня) электроды подразделяют:

М — с тонким (D/dэ≤1,20), С — со средним (l,20

В зависимости от покрытия электроды подразделяют на виды: А (кислое покрытие), Б (основное покрытие), Ц (целлюлозное), Р (рутиловое) и П (покрытия прочих видов). При покрытии смешанного вида используют соответствующее двойное обозначение. При наличии в покрытии железного порошка в количестве >20 % к обозначению вида покрытия добавляется буква Ж.

По допустимым пространственным положениям сварочные электроды подразделяют на группы: 1 — для всех положений; 2 — для всех положений, кроме сварки вертикальной «сверху вниз»; 3 — для нижнего, горизонтального на вертикальной плоскости и вертикального «снизу вверх»; 4 — для нижнего и нижнего «в лодочку».

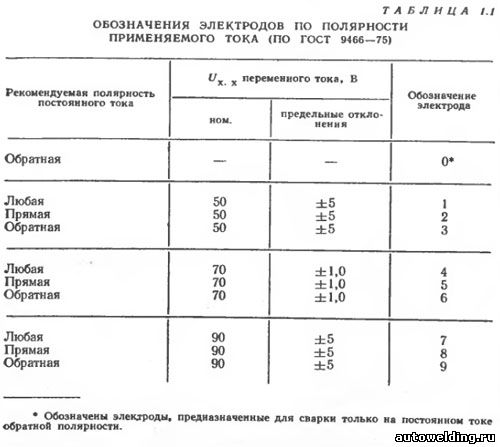

По роду и полярности применяемого Iсв, а также по номинальному напряжению Uх.х используемого источника питания сварочной дуги переменного тока частотой 50 Гц электроды подразделяют в соответствии с табл. 1.1.

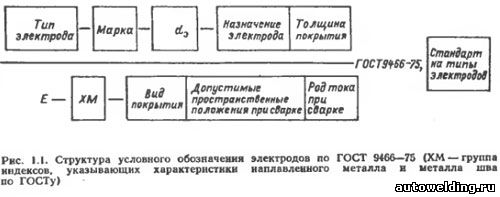

Структура условного обозначения электродов согласно ГОСТ 9466—75 показана на рис. 1.1. Полное условное обозначение электрода должно быть указано на этикетках или в маркировке коробок, пачек и ящиков с электродами.

Типы покрытых электродов для сварных конструкционных и теплоустойчивых сталей

Требования к металлическим покрытым электродам для РДС углеродистых, низколегированных и легированных конструкционных, а также легированных теплоустойчивых сталей устанавливает ГОСТ 9467—75.

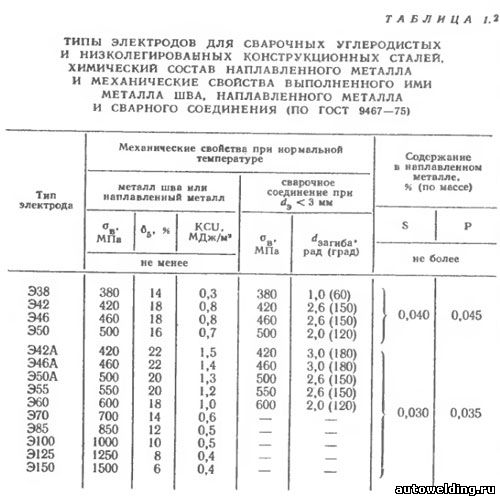

Электроды для сварки конструкционных сталей подразделяют на следующие типы по механическим свойствам металла шва, наплавляемого металла и сварных соединений при нормальной температуре:

— Э38, Э42, Э46 и Э50 —для сварочных углеродистых и низколегированных конструкционных сталей с σв≤500 МПа;

— Э42А, Э46А и Э50А —для сварочных углеродистых и низколегированных конструкционных сталей с σв≤500 МПа, когда к металлу шва предъявляют повышенные требования по пластичности и ударной вязкости;

— Э55 и Э60 — для таких же сталей с σв = 500÷600 МПа;

— Э70, Э85, Э100, Э125, Э150 —для сварочных легированных конструкционных сталей повышенной и высокой прочности с σв≥600 МПа.

Химический состав металла, наплавленного электродами указанных выше типов, должен соответствовать требованиям стандартов или ТУ на электроды конкретных марок. Механические свойства металла шва, наплавленного металла и сварочного соединения должны соответствовать нормам, приведенным в табл. 1.2.

Примечания: 1. Для электродов типов Э38, Э42. Э46. Э50. Э42А, Э46А, Э50А, Э55 и Э60 приведенные значения механических свойств установлены в состоянии после сварки, без ТО (термической обработки). После ТО механические свойства для электродов перечисленных типов должны соответствовать требованиям стандартов.

2. Для электродов типов Э70, Э85, Э100, Э125 и Э150 приведенные значения механических свойств установлены для металла шва и наплавленного металла после ТО по режимам, регламентированным стандартами или ТУ на электроды конкретных марок. Механические свойства металла шва и наплавленного металла в состоянии после сварки для электродов перечисленных типов должны соответствовать требованиям стандартов или ТУ на электроды конкретных марок.

3. Показатели механических свойств сварных соединений, выполненных электродами типов Э70, Э85, Э100, Э125 и 3150 с dэ≤3 мм. должны соответствовать требованиям стандартов или ТУ на электроды конкретных марок.

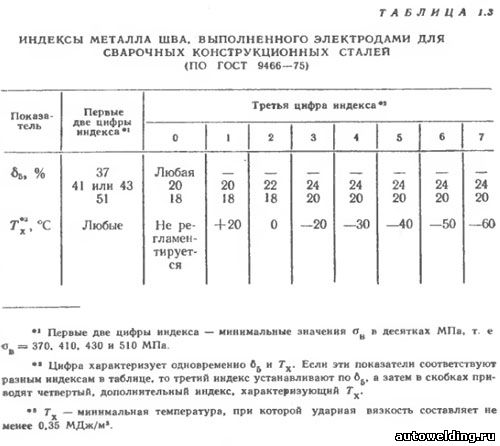

Согласно ГОСТ 9466—75, в условном обозначении электродов группа индексов, указывающих характеристики наплавленного металла и металла шва, в знаменателе (см. рис. 1.1) записывается так: первые два указывают минимальное значение σв, а третий — условно характеризует минимальные значения одновременно относительного удлинения δ5 и критическую температуру хрупкости Тx (табл. 1.3). При этом характеристики механических свойств определяются согласно требованиям ГОСТ 9466—75.

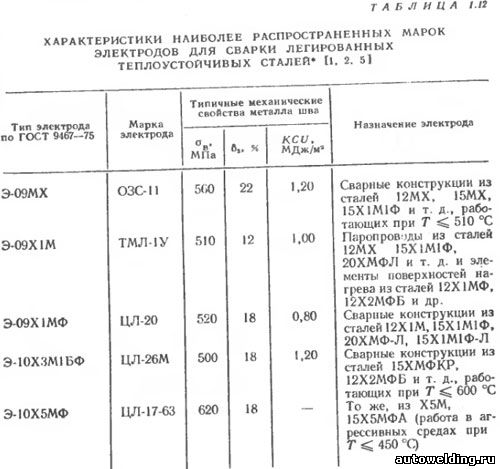

Электроды для сварки легированных теплоустойчивых сталей

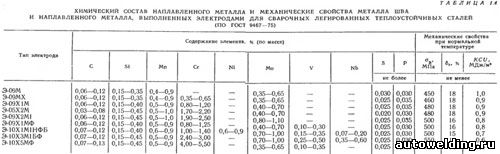

По ГОСТ 9467—75 эти электроды в зависимости от химического состава подразделяют на следующие типы: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М. Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ.

Химический состав металла, наплавленного электрода для сварочной легированной теплоустойчивой стали, а также механические свойства наплавленного металла или металла шва должны соответствовать нормам, приведенным в табл. 1.4.

Примечания: 1. Приведенные значения механических свойств установлены для металла шва и наплавленного металла после ТО по режимам, регламентированным стандартами или ТУ на электроды.

2. Показатели механических свойств сварных соединений, выполненных электродами с d э< 3 мм, должны соответствовать требованиям стандартов или ТУ на электроды конкретных марок.

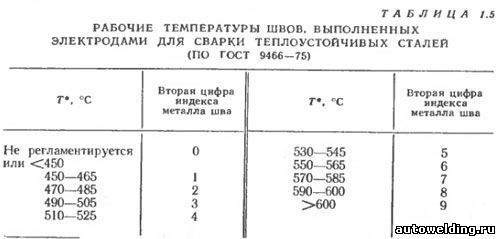

В условном обозначении электрода для сварочных легированных теплоустойчивых сталей группа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9466—75, должна включать два индекса. Первый характеризует величину Тx (как третья цифра в табл. 1.3), а второй — максимальную рабочую температуру, при которой регламентированы показатели длительной прочности наплавленного металла и металла шва (табл. 1.5).

* Максимальная рабочая температура, при которой регламентируются показатели длительной прочности наплавленного металла и металла шва.

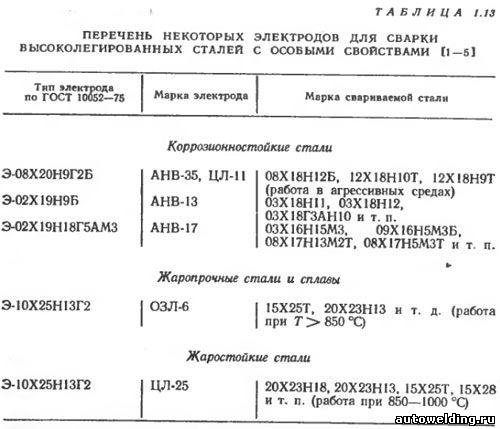

Электроды для сварки высоколегированных сталей с особыми свойствами

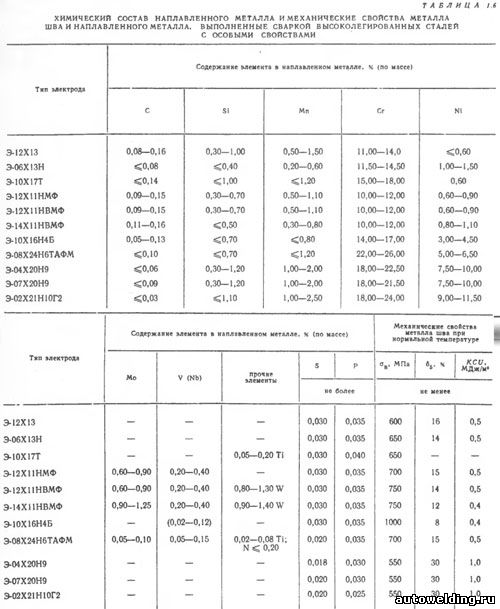

По ГОСТ 10052—75 предусмотрено 49 типов электродов для РДС коррозионностойких, жаропрочных и жаростойких высоколегированных сталей мартенситного, мартенсито-ферритного, ферритного, аустенито-ферритного и аустенитного классов (Э-12Х13, Э-06Х13, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ и др.).

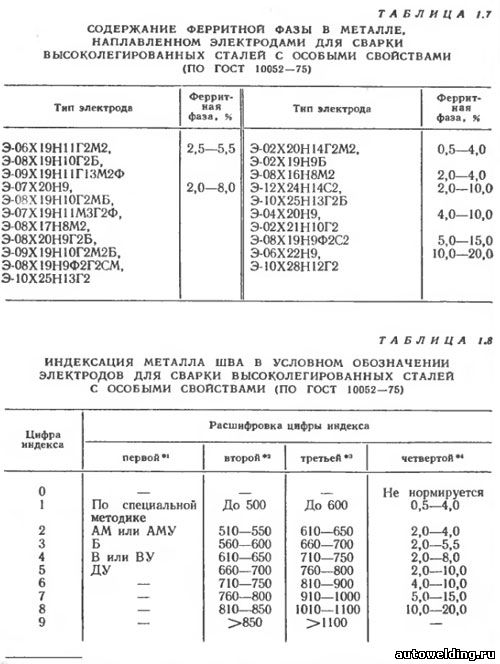

В основе классификации электродов по типу лежат химический состав и механические свойства (табл. 1.6). Для некоторых типов электродов нормируется также содержание ферритной фазы в структуре (табл. 1.7), его стойкость к межкристаллитной коррозии и максимальная температура, при которой регламентированы показатели длительной прочности металла шва.

*1 Наплавленный металл и металл шва не склонны к межкристаллитной коррозии; испытание по методу (ГОСТ 6032 — 84).

*2 Максимальная рабочая температура (°С), при которой регламентируются показатели длительной прочности наплавленного металла и металла шва.

*3 Максимальная рабочая температура сварных соединений (°С), до которой допускается применение электродов при сварке жаростойких сталей.

*4 Содержание ферритной фазы в наплавленном металле для электродов, обеспечивающих аустенито-ферритную структуру наплавленного металла.

Приведенные нормы химического состава наплавленного металла и содержание в нем ферритной фазы, а также механические свойства металла шва и наплавленного металла должны быть проверены при испытании электродов в соответствии с требованиями ГОСТ 94Р6—75.

Испытания наплавленного металла на межкристаллитную коррозию проводят согласно ГОСТ 6032—84 или по специальной методике, оговоренной в стандарте или ТУ на электроды конкретной марки.

Условное обозначение электродов должно соответствовать ГОСТ 9466—75.

В знаменателе условного обозначения группа индексов указывающих характеристики наплавленного металла и металла шва, должна состоять из четырех цифр для электродов, обеспечивающих получение аустенито-ферритной структуры наплавленного металла, и из трех — для остальных электродов. Индексы характеризуют стойкость наплавленного металла и металла шва к МКК, жаропрочность, жар (стойкость и количество ферритной фазы в металле шва (табл. 1.8). Все данные, необходимые для составления группы индексов, должны быть взяты из стандартов или ТУ на электроды конкретных марок.

Электроды для сварки чугуна и цветных металлов

Tpe6oвания к покрытым электродам для сварки чугуна и цветных металлов (алюминия, меди и их сплавов) государственными стандартами не регламентированы, и все указанные электроды изготовляют но стандартен или ТУ на электроды конкретных марок.

Для сварки чугуна наиболее часто используют электроды марок ОМЧ-1 ВЧ-3, МНЧ-1, МНЧ-2, ЦЧ-ЗА, ЦЧ-4 и т. д. Для сварки алюминия и его сплавов широко распространены электроды марок ОЭА-1, ОЭА-2 и А2, а для сварки меди и ее сплавов — электроды марок «Комсомолец-100», МН-5 и ОЭБ-1.

Особенности технологии сварки

Типы сварных швов и подготовка кромок

Основные типы и конструктивные элементы шва сварных соединений регламентированы ГОСТ 5264—80, ГОСТ 11534—75 и ГОСТ 16037—80.

Техника сварки

Зажигают дугу кратковременным прикосновением конца электрода к изделию. Вследствие протекания Iк.э и наличия контактного сопротивления торец электрода быстро нагревается до высокой температуры, и после отрыва электрода от изделия устанавливается дуговой разряд, зазор не должен превышать 4—5 мм, иначе дуга прервется. Необходимым условием возбуждения дуги в момент отрыва электрода является обеспечение быстрого подъема напряжения источником питания до 20—25 В.

«Ведут» дугу таким образом, чтобы свариваемые кромки проплавлялись с образованием требуемого количества наплавленного металла и чтобы шов был хорошо сформированным. Это возможно при условии, что lд постоянна, а электрод перемещается по заданной траектории (lд — расстояние между концом электрода и сварочной ванной). Нормальной считается lд=(0,5÷1,2)dэ в зависимости от марки электрода и условий сварки. Постоянство lд зависит от квалификации сварщика, который должен подводить электрод к изделию равномерно, по мере расплавления места сварки.

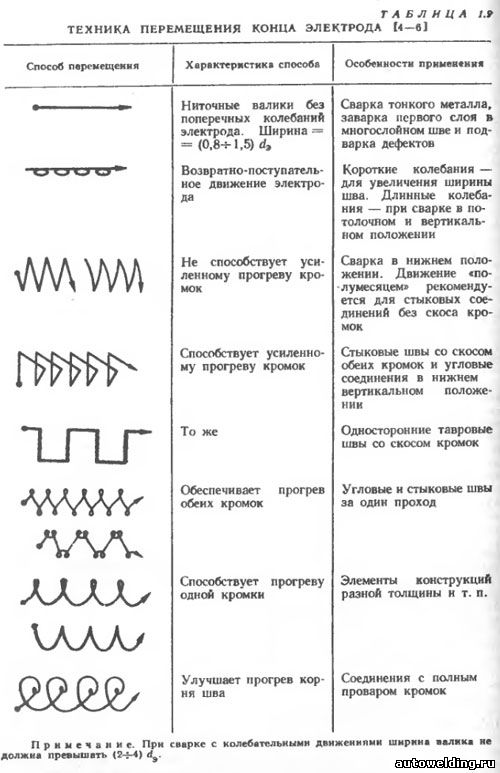

Основные, наиболее часто используемые способы перемещения конца электрода при сварке приведены в табл. 1.9. При очень короткой дуге шов плохо формируется, а при чрезмерно большой — уменьшается глубина провара, повышается разбрызгивание, ухудшается качество металла шва. В некоторых случаях (например, при сварке электродом с основным покрытием) это может привести к образованию пор в металле шва.

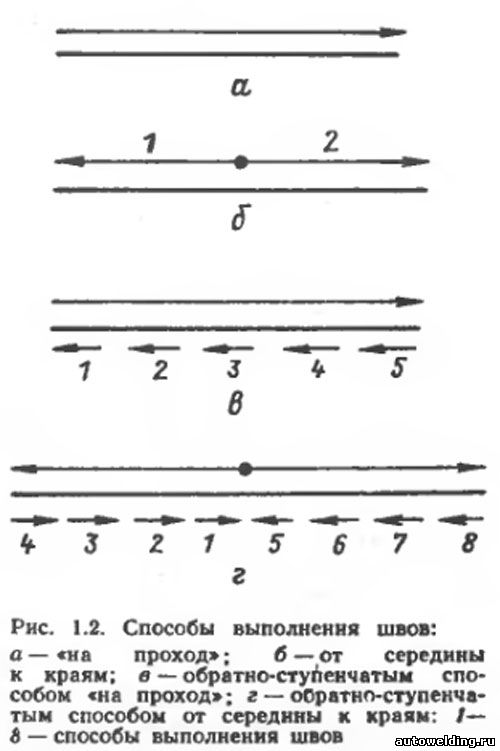

В зависимости от длины свариваемого стыка и толщины металла δме различают несколько способов выполнения шва (рис. 1.2).

Короткие швы (длиной до 250 мм) обычно выполняют «на проход». Швы средней длины (250—1000 мм) — либо от середины к краям, либо обратно-ступенчатым способом. В последнем случае стык разбивают на короткие участки (100—300 мм). Сварку на каждом участке ведут в направлении, обратном общему ее направлению; конец последующего участка совпадает с началом предыдущего.

Длинные швы выполняют обратно-ступенчатым способом от середины к краям, что уменьшает сварочные напряжения и деформации.

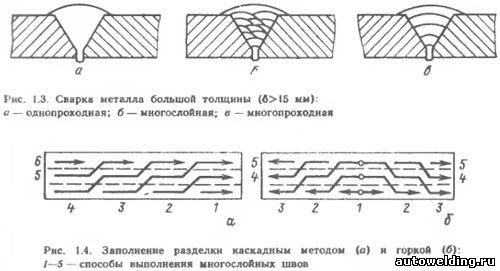

При сварке металла большой толщины швы выполняют за несколько проходов слоями или валиками (рис. 1.3), что также способствует снижению сварочных напряжений и деформаций. При первом способе каждый слой шва выполняют за один проход, при втором — за несколько проходов. При сварке слоями внутренние напряжения и, следовательно, деформации снимаются в большей степени, чем при сварке валиками. Первый способ применяют преимущественно при сварке угловых швов, второй — при стыковой сварке, так как широкие швы высокого качества в верхней и средней частях разделки выполнить сложно.

Для снижения сварочных напряжений и деформаций используют также способ заполнения разделки каскадным методом или «горкой» (рис. 1.4). При этом швы разбивают на короткие участки, а каждый последующий шов при сварке накладывают на еще не остывший металл предыдущего слоя. Сварка горкой — разновидность каскадного способа. При большой длине ее ведут одновременно от середины к краям два сварщика.

Режимы РДС

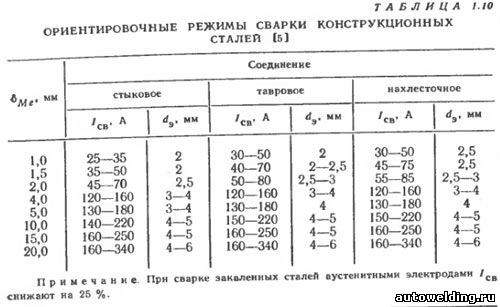

При РДС характеристиками режима сварки являются: dэ, Iсв, Uд, vсв, род тока, полярность и др Величину Iсв выбирают в зависимости от типа сварочных соединений, марки и толщины металла, положения шва в пространстве и т д. (согласно рекомендациям технической документации на каждую конкретную марку электрода).

Ориентировочные режимы сварки можно определить по зависимостям, приведенным в табл. 1.10.

Род и полярность Iсв зависят в основном от толщины металла и марки электрода. При небольшой толщине металла среднеуглеродистые и высоколегированные стали сваривают преимущественно на постоянном токе обратной полярности, что уменьшает вероятность образования прожогов и перегрев металла. Малоуглеродистые и низколегированные стали средней и большой толщины чаще сваривают на переменном токе для снижения расхода электроэнергии и стоимости сварочного оборудования.

Напряжение дуги при РДС изменяется в сравнительно узких пределах и выбирается на основании рекомендаций технической документации для данной марки электрода. Скорость сварки обычно выбирают с учетом необходимости получения слоя наплавленного металла, имеющего определенную площадь поперечного сечения.

При сварке многослойных стыковых швов с разделкой кромок число проходов зависит от общей площади поперечного сечения наплавленного металла и шва, наплавляемого за один проход.

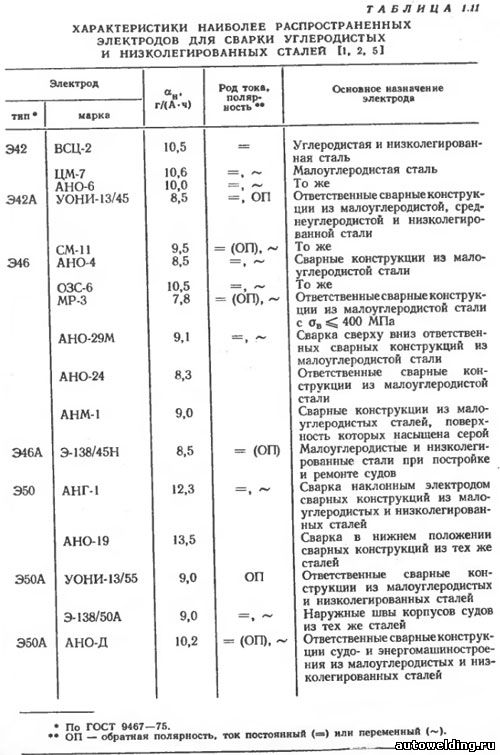

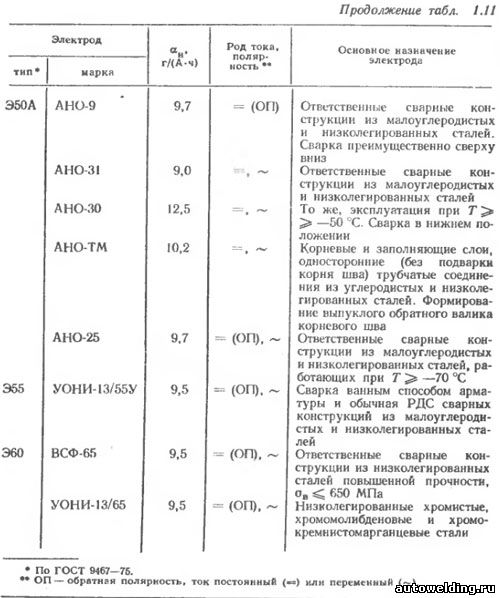

Технология сварки углеродистых и низколегированных сталей

При сварке малоуглеродистых сталей в большинстве случаев не требуется применение специальных технологических мер, направленных на предотвращение образования в металле околошовной зоны закалочных структур. В зависимости от прочностных показателей свариваемой стали широко используют электрод с рутиловым и ильменитовым покрытием типов Э42 и Э46 (например, АНО-6, АНО-4 и др.). Для особо ответственных стальных конструкций применяют электроды с основным покрытием типов Э42А и Э46А (например, УОНИ-13/45, СМ-11, Э-138/45Н и др., табл. 1.11). При сварке угловых швов на толстом металле и первого слоя многослойного шва рекомендуется выполнять предварительный подогрев свариваемых деталей до 120—150°С —для повышения стойкости металла шва против кристаллизационных трещин.

Среднеуглеродистые стали (Ст.5, Ст30 и др.) и некоторые низколегированные стали с содержанием углерода и легирующих примесей, близким к верхнему пределу, сваривают с предварительным подогревом до 150— 300°С, что замедляет остывание изделий и во многих случаях позволяет избежать образования малопластичных и хрупких закалочных структур. Для этой же цели снижают скорость сварки, а также выполняют ее двумя и более раздвинутыми сварочными дугами. Для сварки применяют электроды типов Э42А, Э46А и Э50А с основным покрытием (УОНИ-13/45, УОНИ-13/55, Э-138/45Н, АНО-Т и др.). При мм обеспечивается σв металла шва не ниже σв основного металла. Технология сварки высокоуглеродистых сталей обязательно предусматривает предварительный подогрев до 350—400 °С, иногда сопутствующий подогрев и последующую термическую обработку.

Кромки стыков тщательно обрабатывают, выдерживая равномерный зазор. Сборку изделий выполняют с помощью приспособлений, допускающих свободную усадку в процессе сварки.

Прихватку и сварку выполняют постоянным током обратной полярности, уменьшенным на 10—20% по сравнению с Iсв для малоуглеродистых сталей. Кратеры тщательно заплавляют, обеспечивая плавный переход шва к основному металлу.

При сварке металла толщиной >6 мм накладывают многослойные швы; процесс ведут с интервалом между наложением слоев. Обязательно накладывают отжигающий валик. Конструкции из закаливающихся сталей после сварки подвергают термической обработке.

Технология сварки теплоустойчивых молибденовых и хромомолибденовых сталей

Сборку конструкций выполняют без подкладных колец, с помощью приспособлений, исключающих прихватку или сводящих число прихваток к минимуму. Желательна разделка кромок с криволинейным скосом.

Перед сваркой при толщине металла δме≥10 мм необходим предварительный, а в процессе сварки — сопутствующий подогрев. Последний исключают в тех случаях, когда сварку ведут два сварщика. Сварку выполняют постоянным током обратной полярности.

При δме≥5 мм применяют многослойную сварку. При сварке вертикальных стыков с δме>30 мм, а также горизонтальных стыков усиление шва выполняют несколькими валиками. Последним накладывают отжигающий валик. После сварки проводят термическую обработку (высокий отпуск).

Некоторые марки электродов для сварки легированных теплоустойчивых сталей приведены в табл. 1.12.

* Сварка на постоянном токе обратной полярности.

Технология сварки высоколегированных сталей

Сварку выполняют специальными электродами (табл. 1.13) на постоянном токе обратной полярности; Iсв на 10—20 % меньше, чем для малоуглеродистой стали. Сварку выполняют короткой дугой без поперечных колебаний конца электрода. Применяют укороченные электроды малого диаметра. Корень шва сваривают электродом с dэ=2÷З мм.

Сварку ведут на повышенных скоростях, многослойными швами с большим интервалом времени между наложением отдельных слоев.

Аустенитные стали при сварке усиленно охлаждают; швы аустенитных сталей, обращенные к агрессивной среде, сваривают в последнюю очередь. Дугу зажигают на шве, кратеры тщательно заплавляют.

Хромистые стали сваривают с подогревом до 200—400°С, после сварки охлаждают до 150—200°С и проводят высокий отпуск (нагрев в печи до 720—750°С с выдержкой в течение 5 мин на δме=1 мм, но не менее 1 ч, с последующим охлаждением на воздухе; при содержании 17—20% Сr выдержку увеличивают до 10 мин на каждый миллиметр слоя δме).

Окалиностойкие стали после сварки отпускают при 650°С. Ферритные стали (Х25, Х30) нагревают до 800—850°С и охлаждают в воде. Термическую обработку аустенитных сталей выполняют только для выравнивания структуры шва и основного металла и для предупреждения межкристаллитной коррозии (стабилизирующий отжиг — нагрев в течение 2—3 ч при 850—900°С или закалка в воду после нагрева до 1050—1100°С). Высокомарганцовистую аустенитную сталь (Г13Л) сваривают в закаленном состоянии (последнее определяют с помощью магнита — закаленная сталь немагнитна). Аустенитные стали подвержены сильному короблению, поэтому их сваривают с применением различных зажимов или обратно-ступенчатым способом и т. п.

Контроль качества сварных соединений

Методы контроля качества сварных соединений установлены ГОСТ 3242—79. В нем определены методы контроля в зависимости от вида и размера дефектов, их расположения, толщины материалов, а также способов сварки.

Источник: Волченко В.Н. Сварка и свариваемые материалы т.2. -M. 1996

Читать далее: Сварка при низких температурах, Деформации и напряжения при сварке