Виды сварки - Лазерная сварка

Лазерная сварка

Процессы лазерной технологии относительно просты в осуществлении, легко управляемы, а высокая пространственно-временная локализованность излучения и отсутствие механического воздействия пучка лазера па объект обработки позволяют реализовать различные уникальные операции: сварку, резку, скрайбирование, поверхностное упрочнение и другие операции, осуществляемые на легко деформируемых изделиях и деталях, в том числе и вблизи теплочувствительных элементов.

Однако широкое использование лазеров в промышленности и, в частности для сварки, зависит от решения ряда проблем, к которым в первую очередь следует отнести необходимость разработки высококачественных и производительных процессов, удовлетворяющих условиям их автоматизации с управлением от ЭВМ. Производительность и технологические возможности лазеров, особенно при сварке энергоемких металлов, ограничиваются относительно низким КПД процесса. При лазерной сварке многих изделий машино- и приборостроения возникает проблема загрязнения изделия частицами свариваемых металлов.

Физико-технические основы лазерной сварки металлов

Лазерная сварка относится к термическому классу процессов сварки, для которых получение неразъемного соединения достигается местным расплавлением материалов, с последующей кристаллизацией расплава. При затвердевании расплава между атомами материалов устанавливаются прочные химические связи, соответствующие природе соединяемых материалов и типу их кристаллической решетки.

Источником тепловой энергии для активации поверхности соединяемых твердых материалов при сварке лазером служит энергия излучения, поглощаемая материалами в зоне воздействия лазерного пучка.

В настоящее время лазерную сварку, применяемую в приборо- и машиностроении, можно условно разделить на три вида: микросварка (соединение элементов с толщиной или глубиной проплавления менее 100 мкм), мини-сварка (глубина проплавления 0,1 —1 мм) и макросварка (глубина проплавления более 1 мм). Для первых двух видов сварки, получивших наибольшее распространение в промышленности, используют преимущественно импульсные лазеры с чрезвычайно удачным сочетанием свойств излучения, небходимых для осуществления локальной сварки.

Для получения литой зоны с заданными размерами требуется определенная энергия. Чем выше плотность мощности пучка в зоне нагрева, тем меньше необходимо времени для ввода этой энергии и расплавления требуемого объема металла, и тем меньше размеры зоны термического влияния (ЗТВ). Сочетание коротких импульсов излучения с высокой концентрацией энергии в малом пятне облучения — большие преимущества лазерной импульсной сварки, особенно при соединении легко деформируемых деталей. Для обеспечения технической чистоты импульсную сварку чаще всего осуществляют без значительного перегрева материала, т. е. исключая его интенсивное испарение. В этом случае передача теплоты в глубь свариваемых деталей происходит в основном за счет теплопроводности (теплопроводностный режим сварки).

В связи с промышленным выпуском непрерывных лазеров в последнее время получает развитие л лазерная макросварка. Механизм формирования сварного шва при воздействии мощного непрерывного излучения (сотни - тысячи ватт) во многом подобен механизму формирования при электронно-лучевой сварке и характеризуется в основном газодинамическими явлениями в зоне расплава. При сварке излучением мощного (до 4 кВт) СО2-лазера в головной части ванны образуется глубокий парогазовый канал, что позволяет сварить различные материалы большой толщины с узкой зоной проплавления. Образование парогазового канала обусловливает высокую эффективность использования лазерного пучка, который многократно поглощается на стенках канала вследствие многочисленных переотражений. При сварке в режиме глубокого проплавления в шве часто образуются несплошности, которые могут быть уменьшены расфокусировкой (расположением фокальной плоскости над поверхностью материала).

Процесс сварки излучением непрерывных и импульсно-периодических лазеров мощностью до 1 кВт не связан с интенсивным испарением материала из сварочной ванны и во многом подобен теплопроводностному режиму сварки. Глубина проплавлення при этом несколько превышает глубину проплавления при сварке импульсными твердотельными лазерами и составляет 0,5 — 1,5 мм.

Структурные схемы лазерных сварочных установок и их параметры

Процесс лазерной сварки происходит по следующей схеме: излучение лазера, как правило, направляется на фокусирующую систему, после которой формируется в пучок меньших размеров и попадает на свариваемые детали, где частично отражается, а частично проникает внутрь материала, поглощается, вызывая его нагрев и плавление.

Для сварки металлов широкое применение нашли следующие типы технологических лазеров: импульсные, в качестве активных сред которых используются стекло или алюмоиттриевый гранат (АИГ) с неодимом; непрерывные твердотельные АИГ-лазеры и газовые CO2-лазеры, активной средой которых служит молекулярный углекислый газ в смеси с азотом и гелием.

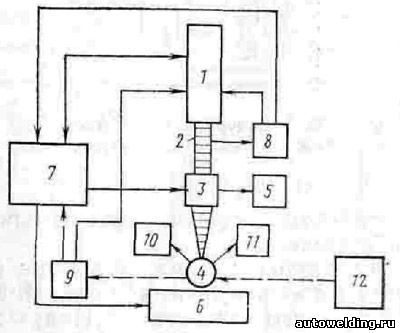

Рис. 1. Структурная схема лазерной сварочной установки

При промышленном использовании лазеры дополнительно содержат различные функциональные устройства, которые вместе с лазером составляют технологическую установку. Независимо от типа лазера сварочные установки чаще всего состоят из ряда аналогичных блоков (рис. 1). Лазер 1 генерирует излучение 2, которое формируется оптической системой 3 в пучок с определенными пространственными характеристиками и направляется на свариваемый объект 4. С помощью микроскопа 5 возможны визуальный контроль положения объекта сварки, наблюдение за ходом процесса сварки к оценка его результатов. Для наблюдения можно также использовать специальный экран или телемонитор. Механизм 6 обеспечивает фиксацию свариваемого объекта на рабочей позиции, его перемещение и замену. Установка может быть снабжена программным устройством 7, управляющим механизмом 6 и параметрами лазера. Датчик 8 предназначен для контроля параметров излучения, а датчик 9 — параметров технологического процесса (температуры зоны сварки, яркости свечения плазменного факела, энергии отраженного излучения и т. п.).

Сигналы с датчиков 8 и 9 поступают в элементы управления лазером непосредственно или через программное устройство, передавая информацию, необходимую для автоматического управления процессом сварки. Некоторые процессы сварки требуют подачи в рабочую зону той или иной технологической среды, а также отсоса из рабочей зоны продуктов сгорания материалов. Для этих целей служат соответствующие устройства 10 и 11. Для повышения КПД процесса сварки металлов установка может быть снабжена устройством 12 введения дополнительной энергии (генератор ультразвука, устройство возврата отраженного излучения и т. п.). Кроме перечисленных узлов установка может содержать устройство сканирования лазерного пучка или его точного наведения на объект сварки (на схеме не показано).

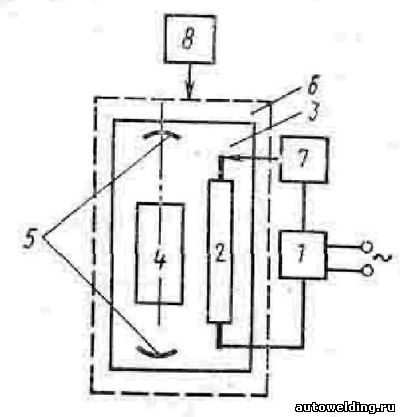

Структурная схема твердотельного лазера для сварки (рис. 2) содержит блок питания 1, обеспечивающий импульсный или непрерывный режим горения лампы накачки 2, которая вместе с осветителем 3, активным элементом 4 и оптическим резонатором 5 составляет излучатель 6. Система управления 7 осуществляет контроль и регулирование параметров режима работы блока питания.

Рис. 2. Структурная схема твердотельного лазера для сварки

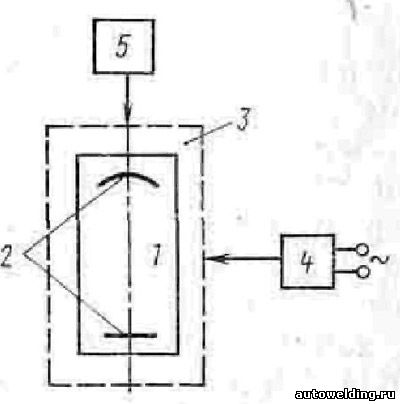

Рис. 3. Структурная схема CO2-лазера для сварки

Система охлаждения 8 служит для отвода теплоты от элементов излучателя.

Структурная схема СО2-лазера (рис. 3) содержит рабочую камеру 1 с активной газовой средой. Камера И оптический резонатор 2 составляют излучатель 3, Импульсный или непрерывный газовый разряд, ведущий к возбуждению активной среды, создается источником питания 4, содержащим, как правило, элементы управления параметров излучения. Рабочая камера обычно охлаждается с помощью устройства охлаждения 5. Лазеры с прокачкой газовой среды имеют также систему прокачки газа и форвакуумный насос для откачки рабочей камеры.

Наиболее важным параметром, характеризующим тепловое воздействие излучения на материал, является плотность мощности излучения лазера qл (Вт/м2; Вт/см2), которая связана с другими параметрами излучения следующей зависимостью:

где Рл — полная мощность излучения, Вт; S — площадь облучения материала, м2 (см2); τ - длительность воздействия излучения, Eл — энергия излучения, Дж.

Для передачи энергии излучения лазера к месту сварки, формирования пучка с заданной плотностью мощности и конфигурацией, регулирования параметров излучения служат оптические системы, состоящие в общем случае из фокусирующих, отражающих и преломляющих оптических элементов.

В сварочных установках наиболее распространена оптическая система, состоящая из коллиматора и фокусирующего объектива.

Эффективность промышленного использования сварочных лазеров зависит от результата решения ряда технических и технологических задач. Например, ограниченная мощность лазерного излучения при относительно низком КПД лазерного нагрева металлов значительно сужает технологические возможности лазерной сварки и препятствует росту ее производительности. Кроме того, нестабильный процесс лазерной сварки может привести к недопустимому изменению глубины проплавления, сильному испарению и выплеску материала.

Наиболее широкое промышленное использование лазерной сварки связано в настоящее время с изготовлением различных электронных иэлектромеханических приборов (лампы, миниатюрные реле, микродвигатели и т. д.). Особенности эксплуатации этих изделий, заключающиеся, например, в одновременном н длительном воздействии вибрационных ускорений и термоударов, выдвигают особые требования и к способам сварки, которые, кроме того, должны обеспечивать надежное соединение энергоемких, разнородных и разнотолщинных материалов. Сварку в большинстве случаев необходимо выполнять в труднодоступных местах, вблизи теплочувствительных деталей; при сварке чаще всего недопустимы выплески и испарение материалов.

Как показала практика, лазерная сварка наиболее полно отвечает поставленным требованиям и внедряется в производство несколькими путями.

Традиционный подход заключается в замене существующих способов пайки и нелазерных методов сварки. При этом доработка конструкций соединений, как правило, незначительна, а эффективность внедрения обусловлена в основном экономией материалов (припой), снижением трудозатрат, повышением надежности соединений.

Другой подход к внедрению лазерной сварки связан с разработкой технологии сварки прибора одновременно с разработкой его конструкции. В этом случае могут быть учтены специфические требования лазерного источника нагрева, упрощена конструкция прибора, расширены его фунциональные и эксплуатационные возможности и т. д. Примером такого подхода может служить результат разработки конструкции катодного узла электронной лампы, содержащего десять тонкостенных оксидных катодов, соединенных с держателями с помощью лазерной сварки.

Читать:

Малашенко А.А. Лазерная сварка металлов