Виды сварки - Сварка взрывом

Сварка взрывом

Первые случаи сварки металлов взрывом были зафиксированы в 1944 – 1946 гг. М.А. Лавретьевым с сотрудниками в Институте математики АН УССР при проведении экспериментов с кумулятивными зарядами. Однако прошло еще около десяти лет, пока появились необходимые предпосылки для создания способа сварки металлов с помощью энергии взрыва. В 50-е гг. ХХ в. был достигнут значительный прогресс в применении энергии взрыва для штамповки, прессования и упрочнения металлов. Это способствовало поиску новых областей применения энергии взрыва в металлообработке. Наиболее интенсивно эти работы начали проводиться в США и СССР.

Первые сообщения о соединении металлических деталей с помощью энергии взрыва были опубликованы американскими инженерами в конце 50-х – начале 60-х гг. прошлого века. Первоначально получали соединения листов при их штамповке взрывом. Естественно, что в этом случае происходили нормальные соударения шероховатых тел. Как показали дальнейшие эксперименты, эта схема оказалась неэффективной и не нашла практического применения. В эти же годы инженеры американской фирмы «Дюпон Де Немур» в результате исследований косых соударений пластин, метаемых плоским зарядом ВВ, разработали достаточно совершенную технологию сварки взрывом, которая была запатентована и опубликована в 1964 г. В 1961 г. «угловая схема» сварки взрывом была создана учеными Института гидродинамики СО АН СССР В.С. Седых, А.А. Дерибасом, Е.И. Бигенковым и Ю.А. Тришиным.

Сварка взрывом по виду вводимой энергии относится к группе механических процессов соединения металлов. При ней химическая энергия превращения заряда взрывчатого вещества (ВВ) в газообразные продукты взрыва трансформируется в механическую энергию их расширения, сообщая одной из свариваемых частей большую скорость перемещения. Кинетическая энергия соударения движущейся части с поверхностью неподвижной части затрачивается на работу совместной пластической деформации контактирующих слоев металла, приводящей к образованию сварного соединения. Работа пластической деформации переходит в тепло, которое вследствие адиабатического характера процесса из-за больших скоростей может разогревать металл в зоне соединения до высоких температур (вплоть до оплавления локальных объемов).

Принципиальная схема сварки взрывом показана на рис. 7. На основании 1 (земляной грунт, дерево, металл и т. п.) расположена одна из свариваемых деталей 2 (в простейшем случае пластина), над ней параллельно с определенным зазором h расположена вторая деталь 3 на технологических опорах 4. На ее внешней поверхности находится заряд ВВ 5 заданной высоты Н и площади, как правило, равной площади пластины 3 (наиболее широко применяемые для сварки взрывом насыпные ВВ помещаются в открытом контейнере соответствующих размеров). В одном из концов заряда ВВ находится детонатор 6.

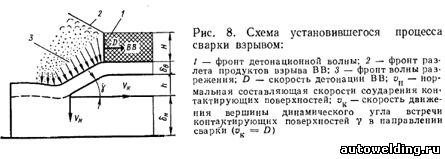

При инициировании заряда ВВ по нему распространяется фронт детонационной волны со скоростью D, лежащей для существующих ВВ в пределах 2000—8000 м/с, определяющейся их химическим составом и физическим состоянием. Образующиеся позади него газообразные продукты взрыва в течение короткого времени по инерции сохраняют прежний объем ВВ, находясь в нем под давлением 100—200 тыс, ат, а затем со скоростью 0,50—0,75 D расширяются по нормалям к свободным поверхностям заряда, сообщая находящемуся под ними участку металла импульс, под действием которого объемы изделия последовательно вовлекаются в ускоренное движение к поверхности неподвижной части металла и со скоростью ϑc соударяются с ней. При установившемся про; цессе метаемая пластина на некоторой длине дважды перегибается, ее наклонный участок со скоростью ϑk = D движется за фронтом детонационной волны, а участок перед ее фронтом с непродетонировавшей частью заряда ВВ под действием сил инерции продолжает занимать исходное положение (рис. 8).

Высокоскоростное соударение метаемой части металла с неподвижной развивает в окрестностях движущейся вершины угла γ встречи их контактирующих поверхностей давления 102 — 103 кбар. Вызываемое им всестороннее неравномерное сжатие с наиболее благоприятными условиями для пластического течения в направлении процесса сварки благодаря наличию свободной поверхности перед вершиной утла γ и возникновению тангенциальной составляющей скорости ϑc заставит металл поверхностных слоев обеих соударяющихся частей совместно деформироваться в этом же направлении со скоростью ϑk. что приводит к тесному сближению свариваемых частей. При этом процессе окисные пленки и другие поверхностные загрязнения дробятся, рассредоточиваются, а также выносятся из вершины угла у под действием кумулятивного эффекта.

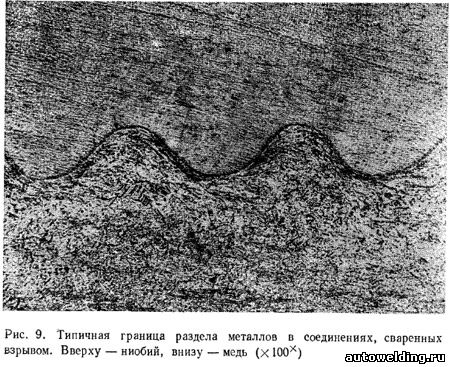

Таким образом, реализуется известная способность металлов образовывать прочные металлические связи в твердой фазе при создании между соединяемыми поверхностями физического контакта и условий для электронного (химического) взаимодействия между ними. Требующаяся для второй стадии процесса энергия активации обеспечивается за счет работы пластической деформации и вызываемого ею нагрева. Объемная диффузия из-за скоротечности процесса, даже несмотря на нагрев, развиваться не успевает, что позволяет широко применять сварку взрывом для соединения разнородных металлов и сплавов — граница раздела металлов обычно резко выражена и имеет вид регулярных синусоидальных волн (рис. 9).

Параметры режима сварки

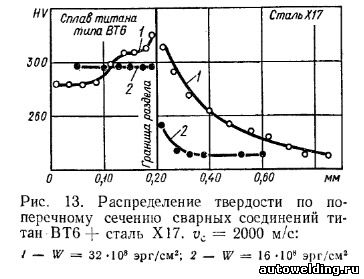

Динамическими параметрами процесса сварки взрывом являются скорость соударения контактирующих поверхностей ϑc; скорость движения вершины угла встречи контактирующих поверхностей вдоль соединения ϑk; кинетическая энергия соударения свариваемых частей W (отнесенная для удобства к единице площади соединения).

При соударении свариваемых частей по ним распространяется система ударных волн — упругой и следующей за ней пластической, последняя из которых возникает при развитии в окрестностях вершины угла γ определенного динамического давления р и приводит к совместной пластической деформации контактирующих слоев металла.

Особенности микронеоднородности сварных соединений

Физическая и химическая микронеоднородность, являющаяся общей чертой всех сварных соединений из-за местного приложения энергии при сварке взрывом разделяется на 10 основных видов, обусловленных характером и параметрами этого процесса, свойствами и сочетаниями соединяемых материалов.

Физическая микронеоднородность:

не обнаруживающиеся средствами оптической металлографии участки границы раздела металлов с низкой, доходящей до 0 прочностью, образующиеся при недостаточных величинах ϑc и W, видимо, вследствие недостаточного развития пластической деформации, обеспечивающей создание только физического контакта;

участки мартенситнои структуры на границе раздела углеродистой и легированной стали, иногда образующиеся из-за чрезмерного локального выделения тепла пластической деформации при развитии се неравномерности по профилю волн и быстрого отвода тепла в прилежащий холодный металл (рис. 12);

Химическая микронеоднородность:

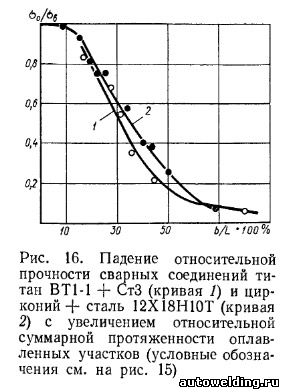

локальные участки оплавленного металла трех видов, образующиеся в соединениях разнородных металлов со свойствами, обусловленными их сочетаниями:состоящие из твердых растворов, обладающих непрерывной взаимной растворимостью, практически не влияющие (а иногда и повышающие) на прочность соединений, если они не содержат кристаллизационных дефектов; состоящие из интерметаллических соединений и эвтектик в композициях с ограниченной растворимостью (например, титан — сталь), практически не участвующие в работе соединений и линейно снижающие их прочность с ростом относительной протяженности (рис. 16);

состоящие из мелкодиспергированных частиц обоих сваренных металлов в композициях, не взаимодействующих в равновесном состоянии (например, серебро — сталь), (см. рис. 15); примыкающие к границе раздела металлов слои с однофазной структурой в соединениях двухфазных сплавов с второй фазой, упрочняющей границы твердого раствора; при этом вторая фаза скапливается на внешних границах однофазных слоев. Механизм образования этой неоднородности требует специального изучения.

В заключение необходимо отметить отсутствие на границах раздела разнородных металлов диффузионных зон или перемешивания (в соединениях без оплавленных участков), не обнаруживаемых электронной микроскопией и локальным рентгеноспектральным анализом, что позволяет с помощью сварки взрывом получать прочные соединения между разнородными металлами и сплавами.

Влияние исходного состояния свариваемых материалов

Повышение исходной твердости обоих или одного из свариваемых металлов при неизменных параметрах процесса вызывает уменьшение длины и амплитуды волн на границе раздела металлов и увеличение относительной протяженности оплавленных участков. При сварке однородных материалов это почти не отражается на прочности сварных соединений, при сварке разнородных — является условием, ограничивающим получение равнопрочных соединений.

К чистоте механической обработки контактирующих поверхностей предъявляется следующее требование: шаг между зубцами характерного для механической обработки пилообразного профиля не должен превышать длины волн, зафиксированных на границе раздела металлов при выбранных (оптимальных) условиях сварки данных материалов с гладкими (шлифованными или прокатанными) поверхностями. В противном случае длина волн принудительно повторяет шаг между зубцами механической обработки с образованием завихрений, а в них — соответствующих видов микронеоднородности.Обязательными являются зачистка до металлического блеска и обезжиривание.

Взрывчатые вещества для сварки

Наиболее употребительными являются насыпные ВВ, так как они позволяют легко создавать заряды требуемых форм и размеров.

Из-за значительного разброса скоростей детонации целесообразно для каждой партии ВВ определять ее опытным путем.

Области применения

Перспективы и области применения сварки взрывом определяются способностью создавать в твердой фазе прочные соединения за счет поверхностных металлических связей без развития объемной диффузии вследствие скоротечности процесса на больших, практически неограниченных площадях (имеются примеры сварки соединений площадью 15—20 м2). Это позволяет применять сварку взрывом для:изготовления композиционных сутунок и слябов с высокопрочным соединением слоев из разнородных металлов, сплавов и сталей для прокатки в двух- и многослойные листы;

непосредственного изготовления биметаллических листов металлов и сплавов в любых сочетаниях;

изготовления сплошных и полых цилиндрических композиционных заготовок для профильного проката и непосредственного использования в деталях машин;

непосредственной облицовки заготовок деталей машин (например, лопастей гидротурбин) металлами и сплавами;

изготовления из разнородных металлов и сплавов плоских композиционных карточек с высокопрочным соединением слоев, вырезки из них поперек слоев переходников необходимой конфигурации (полос, колец, фланцев и т. п.) и вварки их обычными способами между деталями из одноименных материалов; в этом случае открываются широкие возможности для создания композиций с промежуточными слоями, играющими при нагревах роль диффузионных барьеров между основными, и для повышения прочности и работоспособности таких переходников с помощью контактного упрочнения промежуточных слоев при уменьшении их относительной толщины в неограниченных пределах;

изготовления в виде плоских листов и цилиндрических обечаек волокнистых композиционных материалов с неограниченным числом слоев матрицы и волокон;

изготовления некоторых типов сварных соединений между элементами конструкций из однородных и разнородных материалов (например, труб с трубными досками);

нанесения порошковых покрытий на металлические поверхности.

Источник: Николаев Г.А. "Сварка в машиностроении. Справочник. Т.1"

См. также: